Casier Camping car

Date : 21 Juillet 2024

Contexte

Ce projet m’a été commandé par un client souhaitant optimiser les espaces de rangement dans son camping-car. J’ai conçu et réalisé ce casier sur mesure en utilisant l'impression 3D. Cette technologie m’a permis de répondre aux différentes contraintes du projet, que ce soit au niveau des dimensions, des besoins fonctionnels ou des spécificités du véhicule.

Objectifs du projet :

- Offrir une solution personnalisée: Créer un casier adapté aux dimensions et à intérieur du camping-car.

- Garantir robustesse et légèreté: Utiliser des matériaux imprimés en 3D pour assurer un équilibre entre solidité, durabilité.

Étapes du projet :

- Prise en compte des dimensions exactes de l’espace disponible dans le camping-car.

- Discussion avec le client pour comprendre ses attentes spécifiques (contenance, accessibilité ).

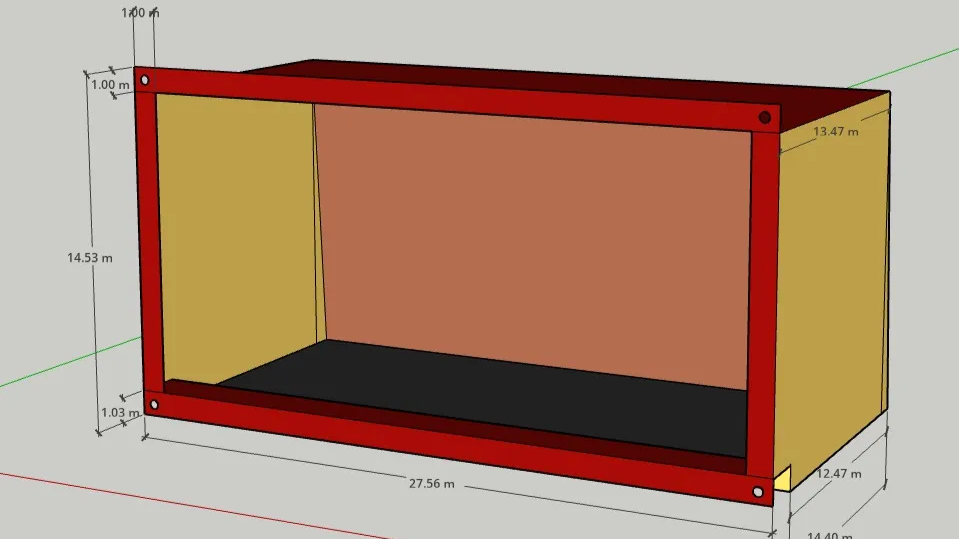

Voici une image du fichier SketchUp fourni par le client :

Voici l'emplacement prévu pour l’installation du casier dans le camping-car :

-

Conception et modélisation 3D :

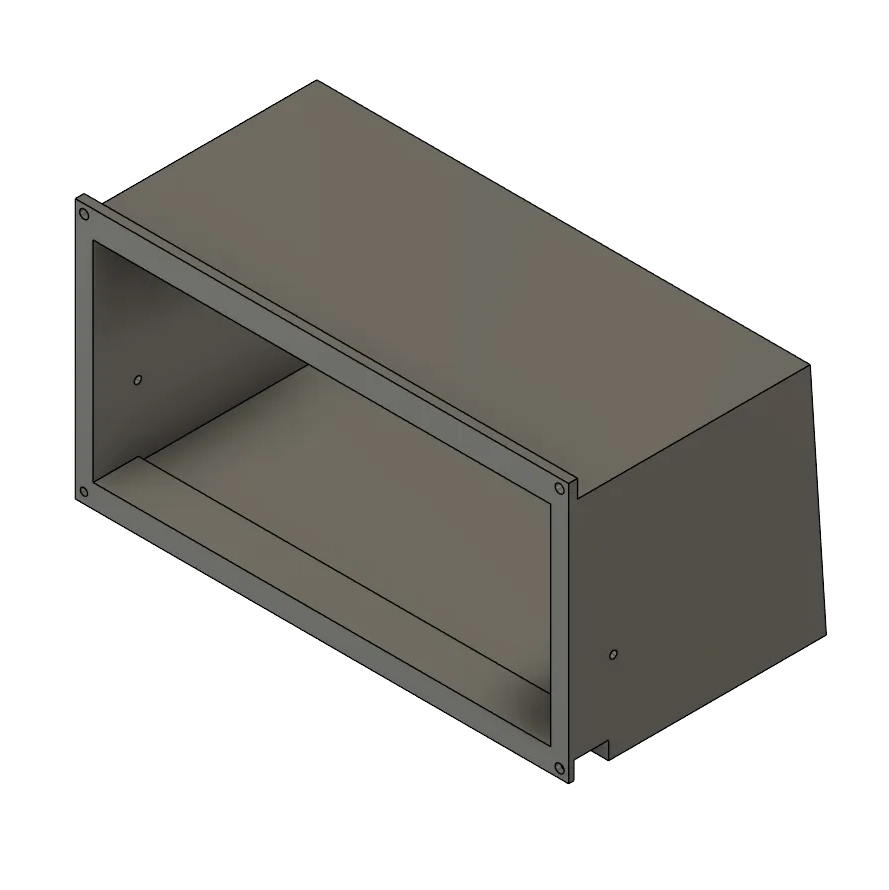

- Réalisation de plans numériques du casier à l’aide d’un logiciel de modélisation 3D : Fusion 360.

- Ajustement des dimensions et des compartiments selon les besoins définis (par exemple, rangement pour outils, vêtements ou ustensiles).

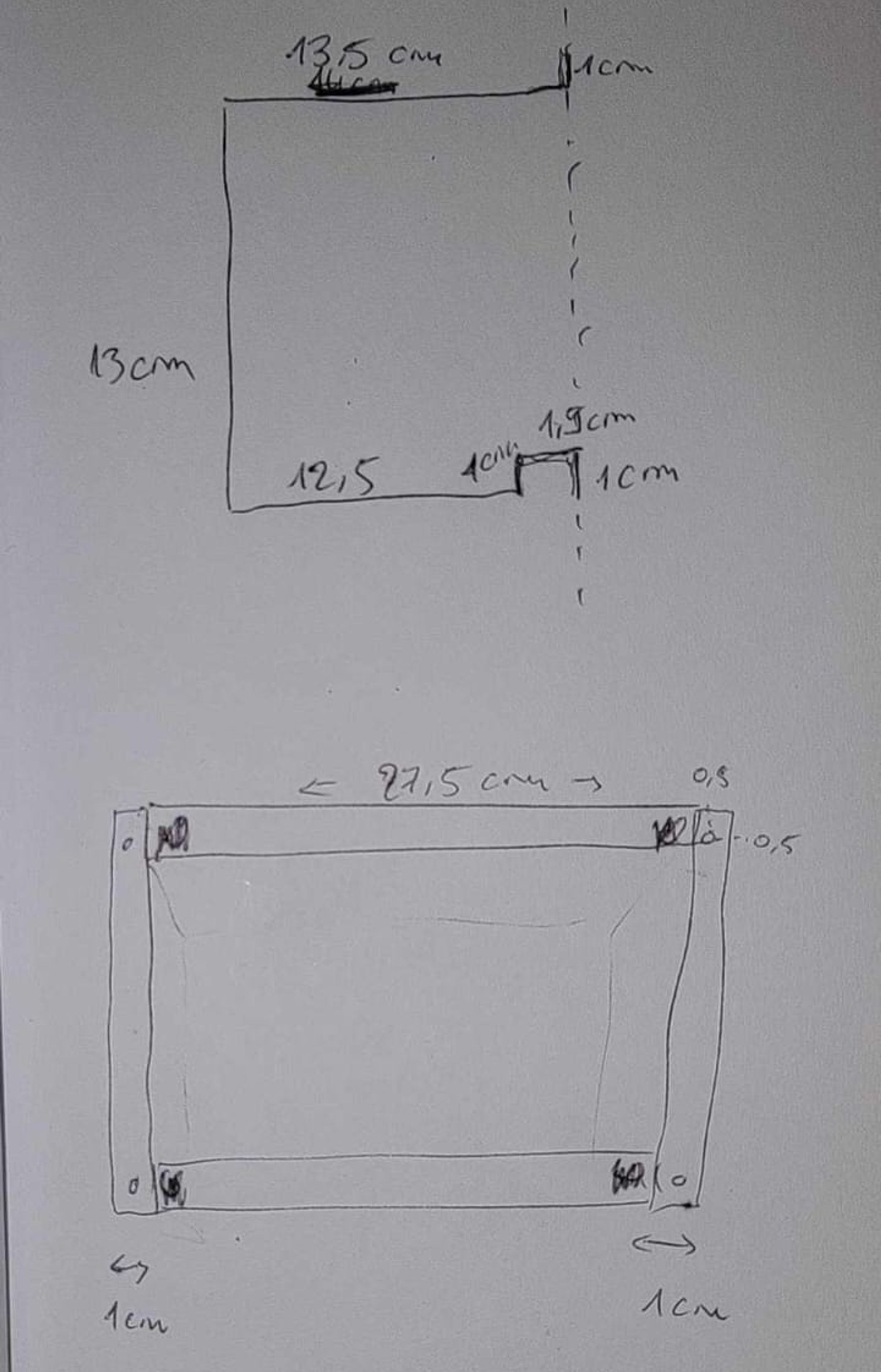

Croquis préliminaire réalisé à la main pour poser les bases de l’objet :

Conception sur fusion 360

IMPRESSION 3D :

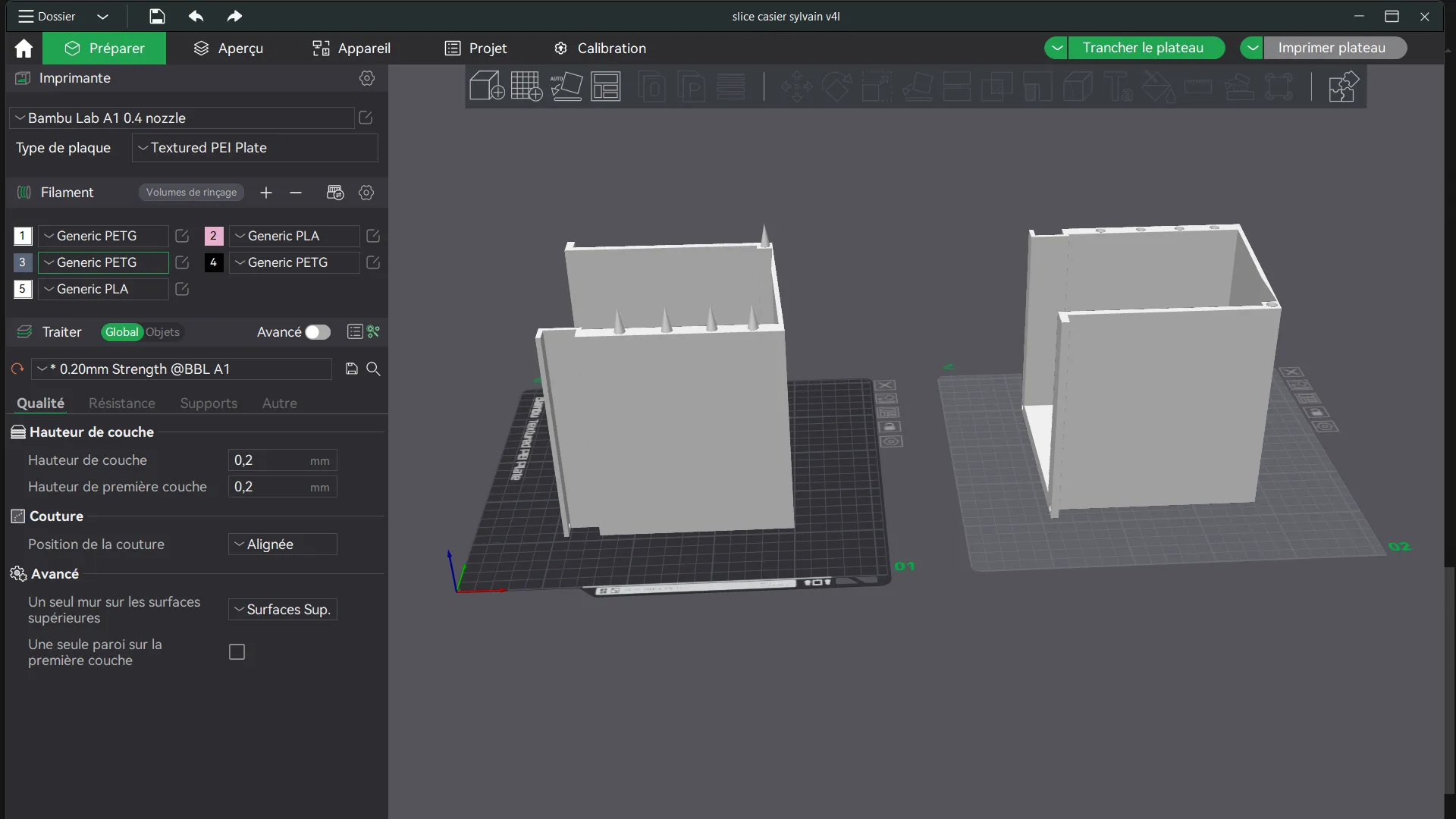

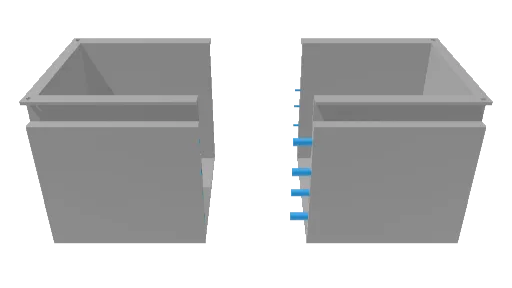

- Découpe du design en plusieurs pièces pour respecter

les limites de l’imprimante :

La pièce étant plus grande que le plateau de mon imprimante, j'ai décidé de la découper en deux parties. Ces parties seront ensuite assemblées par collage.

- Assemblage des pièces imprimées avec des fixations invisibles.

Pour ce projet, j'ai choisi d'utiliser le PETG, un matériau plus solide que du PLA. De plus, j'ai optimisé le profil d'impression afin de maximiser la résistance des pièces finales et garantir leur robustesse face à des contraintes d'utilisation fréquente.

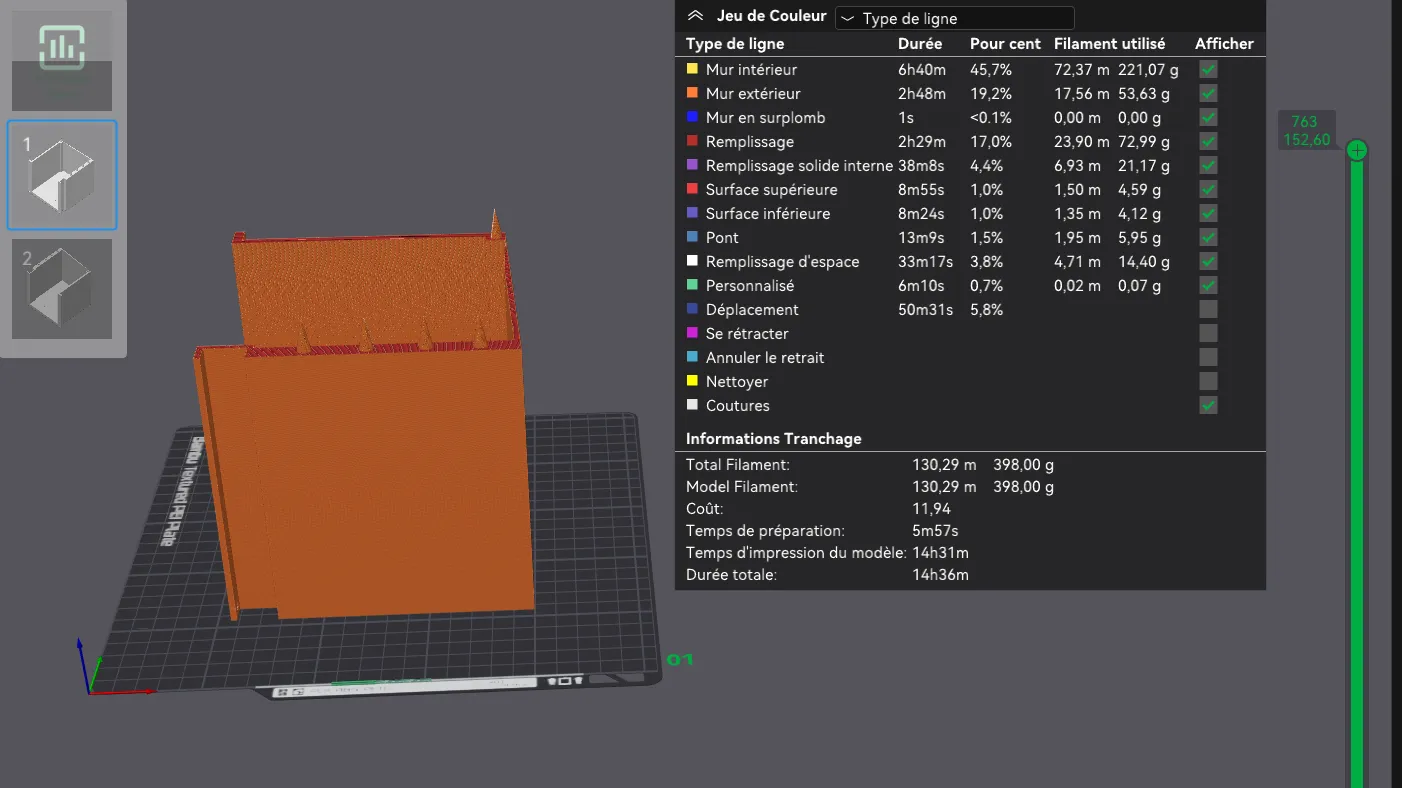

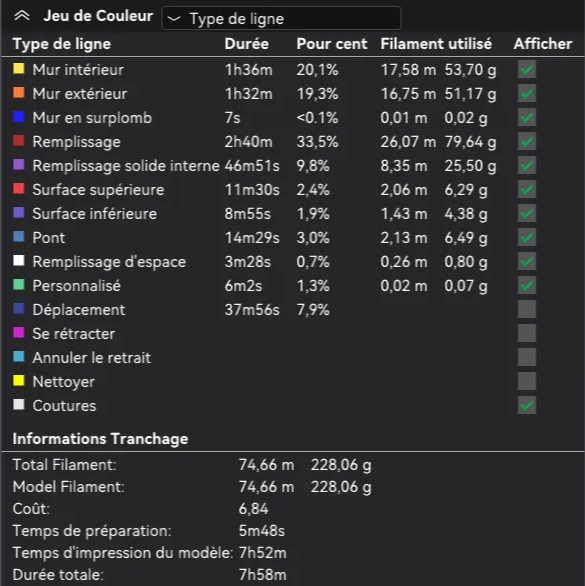

Consommation de l'impression :

Un autre problème lié à la taille de l'objet concernait la consommation importante de matière et de temps pour chaque impression. Par exemple, même un test pouvait nécessiter jusqu’à 228 g de matériau, soit environ 5€, ce qui représente un coût élevé pour un simple essai. Pour limiter ces dépenses, j’ai dû faire preuve d’une grande précision et prudence lors de la conception, afin de réduire au maximum le nombre de prototypes nécessaires.

Consommation d’une impression de test :

- Installation et ajustements :

- Ajustement de la fixation et vérification de la solidité pour garantir que le casier reste fiable lors des déplacements.

Résultat final :

Le casier sur mesure a satisfait le client. Cette solution a permis d’optimiser l’espace de rangement tout en respectant les contraintes du véhicule.

Compétences développées et mises en avant :

- Compréhension des besoins clients et gestion d’un projet sur mesure.

- Conception 3D détaillée, échelonnée et ajustable.

- Maîtrise de la chaîne complète de fabrication avec impression 3D.

Améliorations possibles pour de futurs projets :

- Explorer l’utilisation de matériaux innovants pour l’impression 3D (résines, fibres renforcées, etc.) afin d'améliorer encore la durabilité et la finition.

- Ajouter des fonctionnalités modulables (par exemple, des compartiments amovibles ou des systèmes coulissants).

- Intégrer des technologies modernes, comme des fixations magnétiques, pour améliorer l’ergonomie.